Validation de la température du produit par caméra thermique avant utilisation du pont roulant

Validation de la température du produit par caméra thermique avant utilisation du pont roulant

Informations

Toute installation qui nécessite de contrôler la température

A noter les différentes utilisations d’une caméra thermique.

Documents annexes

Action transposable

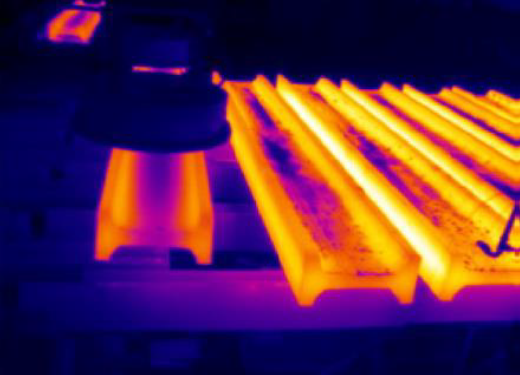

Lors de la prise du demi-produit (poutrelle) avec les aimants du pont sur le lit de refroidissement en sortie de coulée continue, il y a un risque de chute car le pontier n’a pas la connaissance de la température de celui-ci.

Or, si la température du produit est > 600°C le risque est plus élevé.

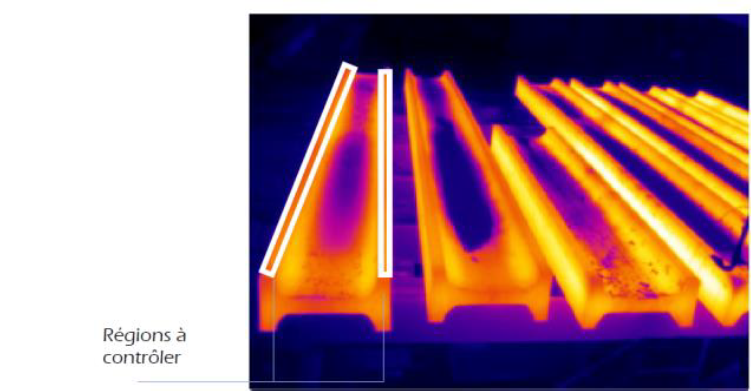

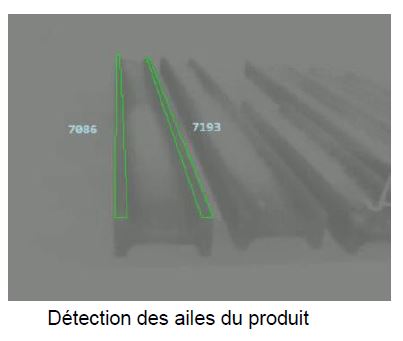

Mesurer la température de surface du produit à l’aide d’une caméra thermique, puis de renvoyer les données au pontier avec une alarme visuel à partir d’un seuil définit (rouge = NOK ; vert = OK)

Un objectif secondaire serait également de limiter les risques de trempe. Pour certaines nuances critiques, un refroidissement trop rapide risque d’engendrer trop de contraintes interne. Ces blocs trop fragiles risquent d’éclater dans le stock ou dans le four.

- Définir le bon emplacement du matériel (caméra, écran de contrôle).

- Mise en place d’une première analyse pour définir les seuils de température afin d’assurer la bonne prise du produit par le pont.

- Définir un cahier des charges.

- Installation du matériel et mise en route.

- Formation et standardisation

Commande validée pour un montant de 58 522 €.

Analyse et mise en place :

– Définir le bon emplacement du matériel (caméra, écran de contrôle) afin d’avoir la meilleure mesure possible tout en évitant le risque d’abimer le matériel (température, choc…)

– Mise en place d’une première analyse pour définir les seuils de température afin d’assurer la bonne prise du produit par le pont

– Définir un cahier des charges (envoie de données, conditions …).

– Installation du matériel et mise en route.

Formation et standardisation :

– Créer une procédure afin que chaque opérateur ou pontier puissent utiliser le système.

– Modifier la procédure et ajouter une marche dégradée dans le cas où le système ne fonctionne pas (mesure manuelle).

Pieces de réserve :

Mettre en place une réserve (caméra thermique, écran …)