Informations

Système de maintien universel s’adaptant dans tout type d’industries

Cette action a été élue « Meilleure action transposable » du Jury Sud de la promotion 2020-2022. Le développement de cette application a de plus été totalement réalisé en interne.

Documents annexes

Action transposable

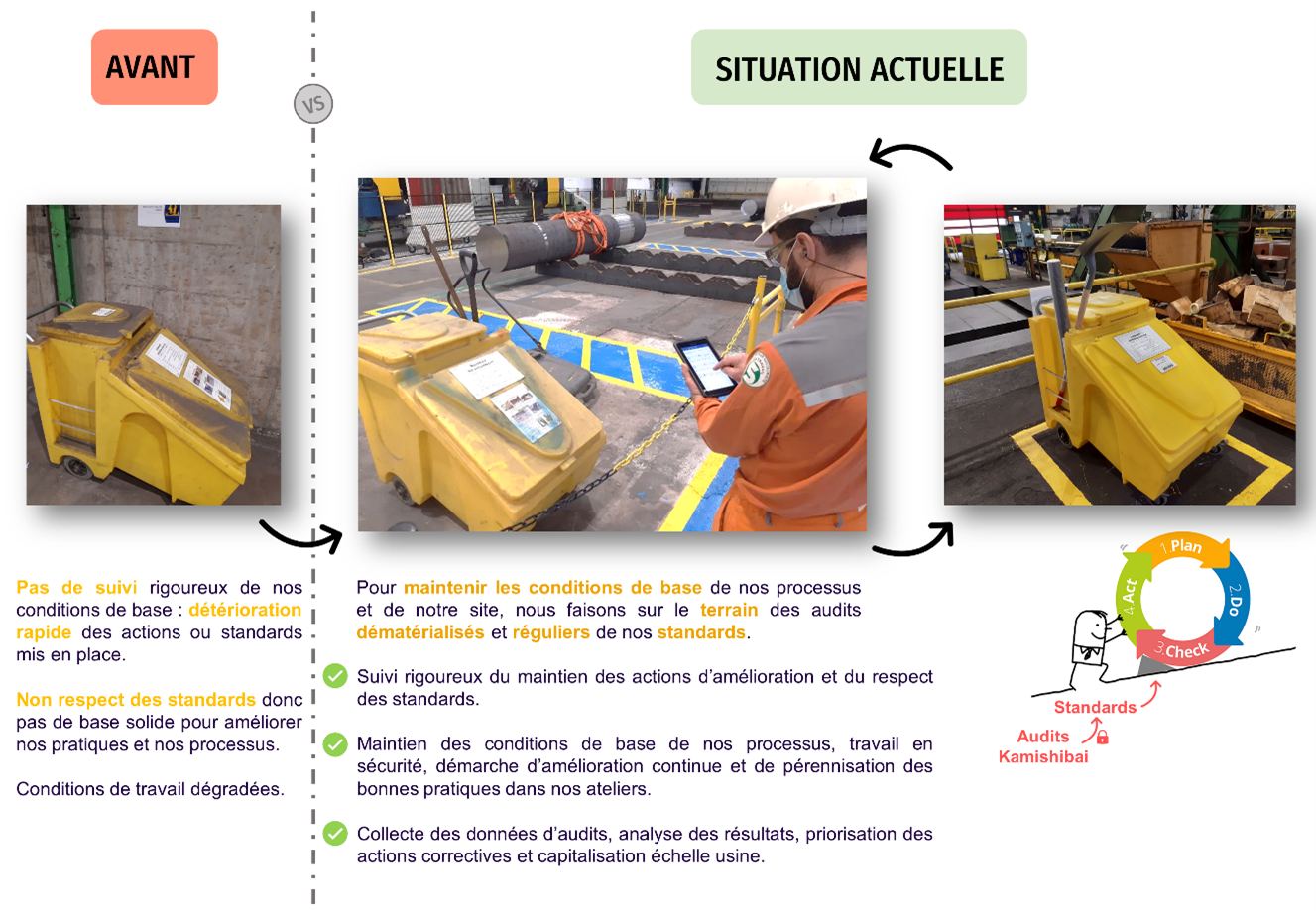

Sans un suivi rigoureux, les actions d’amélioration et les standards mis en place persistent difficilement en milieu industriel. Ces conditions de base, pourtant essentielles pour apporter de la valeur à nos clients et permettre à nos salariés de travailler en sécurité et dans de bonnes conditions, devraient également servir de référence robuste pour permettre l’amélioration continue de notre performance industrielle. Lorsque ces conditions se détériorent, c’est aussi l’implication de notre personnel qui s’amenuise, car leur environnement de travail en est directement impacté, et que les futures améliorations semblent vaines et éphémères.

Notre chantier GESiM visant à réduire les manutentions de produits longs dans nos ateliers, nous a amené à questionner la manière dont ces conditions de base étaient maintenues ; notre but étant de pérenniser les actions mises en place au cours de ce défi industriel, et d’aboutir avec nos équipes sur des solutions pertinentes, pérennes et robustes. Lors de ce projet nous avons déplacé des équipements de production, repensé la manière dont les produits sont manipulés, réorienté la route industrielle au sein de notre atelier d’usinage et donc avons repensé une multitude de standards au travers de nouvelles bonnes pratiques.

- Pour ancrer ces améliorations dans le temps, nous avons mis au point et déployé un système dématérialisé d’audits de standards, en utilisant des outils et ressources déjà à disposition dans l’entreprise. Nous avons cherché à prendre un tournant stratégique vers la numérisation, la collecte et l’exploitation de données à l’échelle de notre usine (4 ateliers de production, 1 laboratoire d’essais, 1 atelier de maintenance) et à budget nul.

La démarche a été lancée en juin 2021 avec comme objectif de remettre puis maintenir les conditions de base de nos processus et de notre site.

A date (début avril 2022), nous avons obtenu les résultats suivants :

- 117 audits en base, régulièrement audités, à l’échelle usine

- 81.9% de conformité à date

- 3230 points audités

- 655 audits réalisés

- 17 auditeurs actifs

- 206 audits réalisés sur le mois de mars (objectif 100 audits/mois)

- 142 non-conformités corrigés à date

- Animation régulière de rituels à différents niveaux, du terrain au comité de direction

- Communications régulières (communiqués, affichettes, bilans mensuels, nouveautés)

Ce système a démontré son efficacité et son excellent potentiel dans le maintien de conditions de base, sur l’ensemble de notre site, dans nos ateliers et services. Nous sommes partis de loin, l’intégralité des standards audités ont dû être retravaillés avant d’être numérisés. Un nombre important de non-conformités a déjà pu être corrigé. Un volume important de points d’audit est régulièrement passé en revue par notre panel d’auditeurs, assurant ainsi leur maintien dans le temps, tout en assurant une présence terrain permettant de renforcer le lien avec nos équipes et la proximité avec nos moyens de production. Les nouveaux chantiers d’amélioration dans les ateliers de production font désormais

systématiquement l’objet d’un ancrage pérenne grâce à notre système de maintien.

Résultat de l’action :

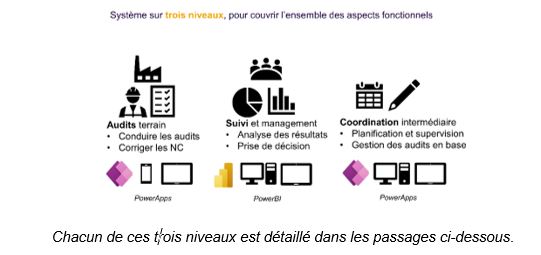

En utilisant des ressources et outils déjà présents dans l’entreprise, nous avons pu concevoir et déployer un système d’audits dématérialisés sur le périmètre de notre usine (4 ateliers de production, 1 laboratoire d’essais, 1 atelier de maintenance).

La première étape fut de développer une preuve de concept ; un prototype fonctionnel permettant de réaliser des audits dématérialisés sur les téléphones professionnels d’une équipe réduite, et sur une zone pilote du site. Une présentation en Comité de Direction a permis de valider l’essai et d’enclencher le déploiement à l’échelle de l’usine. Ce déploiement fut accompagné par le développement d’itérations plus stables de l’application, utilisable sur PC, téléphone ou tablette. Les fonctionnalités actuelles permettent notamment aux auditeurs sur le terrain de : recevoir des notifications personnalisées, consulter les statistiques de la démarche, accéder à l’historique des constats d’audits, démarrer un audit en scannant un code-barre, faire un audit en prenant ou annotant des photos, écrire ou dicter des commentaires, indiquer un produit fabriqué en scannant un code-barre, sélectionner des entités dans des listes, indiquer la conformité de points.

D’autres outils critiques au déploiement de la démarche ont été mis au point : interface de gestion de la base d’audits, de planification des audits, tableau de bord de pilotage et de suivi de la démarche, système automatisé de notification. Sur le terrain, des standards ont été recréés ou améliorés, des affiches ont été placées à proximité des zones d’audits pour indiquer les points de contrôle et pour permettre aux auditeurs de faire des audits spontanés via un code-barres. Des rituels de pilotage de la démarche ont été créés : rituel de planification/coordination hebdomadaire, rituel de revue des résultats d’audits dans chaque secteur de l’usine, rituel de revue mensuelle en comité de direction site. La présence terrain permettant d’impliquer les salariés et de faire vivre la démarche a été grandement améliorée.

- Détail coordination intermédiaire : niveau utilisé pour planifier des audits à un panel d’auditeurs. Une base de données contient l’intégralité des audits, qui sont planifiés par un algorithme visant à optimiser différents facteurs (dernière date de réalisation, minimiser les doublons, cibler les non-conformités, etc). Illustration ci-dessous.

- Détail audits terrain : les auditeurs vont sur le terrain et effectuent des audits qui leur ont été planifiés chaque semaine, ou alors des audits spontanés (hors planification) selon les opportunités rencontrées en atelier. Des code-barres sont placés sur les zones d’audits et permettent aux auditeurs de lancer un audit ou de consulter l’historique des précédents constats. Les non-conformités constatées font l’objet d’un commentaire ou d’une photo afin d’apporter des détails sur ce qui a été identifié. Ce qui peut être corrigé sur le champ est fait et précisé. Les opérateurs ou le responsable du secteur sont impliqués et informés des constats, ou accompagnent l’auditeur lors de la réalisation de son audit.

- Détail suivi et management : chaque semaine un bilan hebdomadaire est partagé aux auditeurs sur l’évolution de la démarche, présentant des indicateurs d’activité et de performance. Une restitution hebdomadaire est présentée sur le terrain, dans chaque atelier, sur les non-conformités à traiter et prioriser et pour faire vivre la démarche dans les différents secteurs de l’usine. Un bilan mensuel est animé en comité de direction pour faire remonter les points bloquants et informer sur l’évolution globale de la démarche et les prochains objectifs. Des communiqués et bilans mensuels sont adressés aux acteurs de la démarche pour informer sur l’atteinte des objectifs, les points clé et mettre en avant les nouveautés.

Chiffres clés :

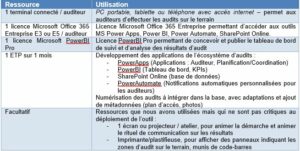

CAPEX – Investissement : 0 EUR

OPEX – Coût fixe annuel : 96 EUR (8 EUR / mois)

Détail :

Ce projet a pu bénéficier d’outils et de ressources déjà présentes au sein de notre entreprise, qui ont pu être utilisées pour construire ce système d’audits dématérialisés. C’est en partie cette opportunité d’avoir à notre disposition certains outils, licences ou ressources sous-exploitées qui a motivé notre choix pour cette solution technique.

Les matériels, licences ou ressources suivantes ont été nécessaires :

Afin de rendre la démarche pérenne et de faciliter l’acceptation de l’outil lors de son déploiement, il est parfois nécessaire de participer activement à la refonte des standards si ceux-ci ne sont pas suffisamment explicites ou simples. Le système de maintien doit se baser sur des checklists, standards ou modes opératoires robustes et clairs. Certaines métadonnées supplémentaires sont à ajouter lors de la numérisation d’audits dans l’outil. En effet, l’outil étant à l’échelle de l’usine (4 ateliers de production, 1 laboratoire, 1 atelier de maintenance) il est nécessaire de recontextualiser chaque audit en ajoutant un bref descriptif, un plan d’accès, et d’autres éléments clé informant l’auditeur sur le contexte et l’objectif de l’audit à réaliser.

La ressource se chargeant du développement de l’outil numérique devra consacrer du temps à la conception d’outils permettant de faciliter l’ajout d’audits dans la base de données ; et ainsi déléguer une partie des tâches associées à la création du contenu de la base de données d’audits pour se concentrer sur la réalisation du système/de l’outil. Sans ces outils dédiés à la gestion et la maintenance du contenu de la base d’audits, l’industrialisation de la gestion des audits en sera complexifiée.

Ce projet interne s’est dans un premier temps focalisé sur des audits réalisés par les équipes d’encadrement, services supports et direction. Ce choix a été motivé par des limitations techniques et pour restreindre l’étendue du déploiement afin d’ancrer solidement la démarche dans l’usine, pour ensuite élargir le périmètre du projet à d’autres acteurs et sur plusieurs niveaux. Notre prochain objectif est d’inclure les opérateurs de production dans la démarche en leur faisant prendre part à la réalisation d’audits terrain via des terminaux partagés dans les ateliers.